信息來源:m.fa-xf.com | 發布時間:2025年02月25日

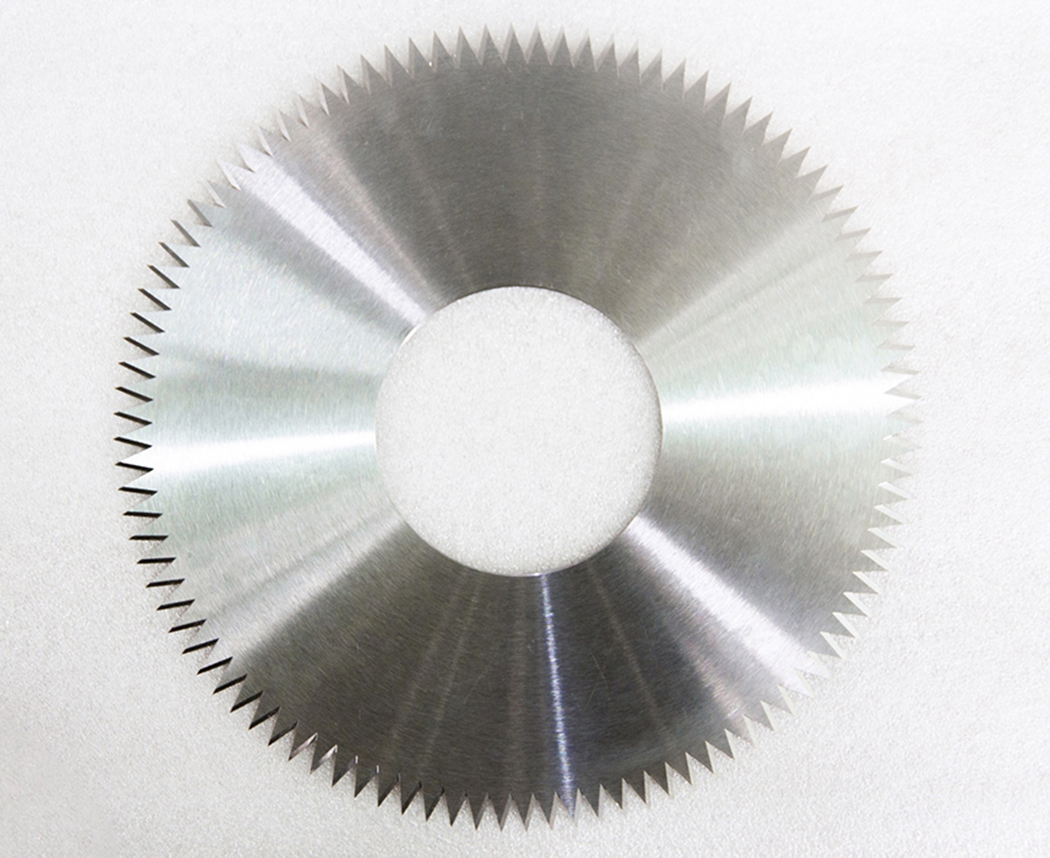

高速鋼單角銑刀在使用時,需要在刀具選擇、安裝、切削參數設定、加工過程監控及后續保養等方面加以注意,具體如下:

1.刀具選擇

根據加工材料選刀具:不同材料的硬度、韌性等特性不同,要根據具體加工材料選擇合適的高速鋼單角銑刀。例如,加工硬度較高的合金鋼時,應選擇含鈷等高性能元素的高速鋼銑刀,以保證刀具的切削性能和壽命。

根據加工要求選規格:根據加工的角度、深度、寬度等要求,選擇合適角度和尺寸規格的單角銑刀。確保刀具的角度與加工所需的角度正確匹配,避免出現加工誤差。

2.刀具安裝

確保安裝精度:安裝刀具時,要保證刀具與機床主軸的同軸度和垂直度,這直接影響到刀具的切削穩定性和加工精度。使用專業的安裝工具和檢測設備,如百分表等,進行正確測量和調整。

安裝牢固可靠:將刀具牢固地安裝在機床主軸上,防止在切削過程中因刀具松動而發生事故或影響加工質量。按照機床和刀具的使用說明書要求,使用合適的刀柄和夾緊裝置,并確保夾緊力適中,既不能過緊導致刀具變形,也不能過松導致刀具松動。

3.切削參數設定

合理選擇切削速度:切削速度對刀具的壽命和加工效率有重要影響。一般來說,材料硬度越高,切削速度應越低。可參考刀具制造商提供的切削參數表,并結合實際加工情況進行調整。例如,在加工一般硬度的碳鋼時,切削速度可在 80-120m/min 左右。

確定合適進給量:進給量要根據加工材料的性質、刀具的直徑和齒數、機床的功率等因素來確定。進給量過大,容易導致刀具磨損加劇甚至折斷;進給量過小,則會影響加工效率。通常,每齒進給量在 0.05-0.2mm 之間。

控制切削深度:切削深度應根據加工零件的尺寸、形狀和材料硬度等因素合理確定。在保證加工質量和刀具壽命的前提下,盡量采用較大的切削深度,以提高加工效率,但要避免超過刀具的承受能力。

4.加工過程監控

觀察切削狀態:在加工過程中,要密切觀察切削狀態,如切屑的形狀、顏色、聲音等。正常的切屑應該是連續、均勻的帶狀或螺旋狀,如果切屑出現異常的斷裂、卷曲或顏色變化,可能是刀具磨損、切削參數不合理或加工材料有問題,應及時停機檢查。

注意機床運行情況:關注機床的運行聲音、振動情況以及各項儀表的讀數。如果機床出現異常的振動或噪音,可能是刀具與工件之間的接觸不良、刀具不平衡或機床本身存在故障,應立即停止加工,查找原因并排除故障。

防止刀具過熱:高速切削時,刀具容易產生大量的熱量,導致刀具磨損加劇。可采用合適的冷卻方式,如使用切削液進行冷卻,降低刀具溫度,延長刀具壽命。同時,要注意切削液的濃度和流量,確保冷卻效果。

5.刀具保養

及時清理刀具:加工結束后,應及時清理刀具上的切屑和雜物,避免切屑殘留腐蝕刀具。使用專用的工具,如毛刷、壓縮空氣等,對刀具進行清理,確保刀具表面干凈整潔。

定期檢查刀具磨損情況:定期對刀具進行檢查,測量刀具的磨損量,當刀具磨損超過規定值時,應及時進行刃磨或更換刀具。刃磨刀具時,要使用專業的刃磨設備和工藝,保證刀具的刃磨質量。

正確存放刀具:將刀具存放在干燥、通風的地方,避免刀具生銹。可使用防銹油或防銹劑對刀具進行處理,并將刀具分類存放,避免相互碰撞造成損壞。